Automação industrial pode ser definida como a aplicação de tecnologias de software, hardware e equipamentos específicos em processos produtivos. O principal objetivo da automação industrial é implementar projetos que sejam capazes de aumentar a autonomia dos processos de fabricação e reduzir ao máximo o esforço humano na cadeia de valor. Atualmente, trata-se de um conceito intrinsecamente ligado à indústria 4.0, que engloba Sistemas ciber-físicos, Internet das Coisas e Computação em Nuvem para originar “fábricas inteligentes”.

Os primeiros sistemas de automação foram idealizados no fim do século XIX quando o mundo presenciava a revolução industrial. Nessa época, as tarefas manuais passaram a ser realizadas por maquinários adaptados, que tinham a finalidade de aumentar a eficiência produtiva. As ações eram controladas através de peças mecânicas, que “automatizavam” as etapas mais repetitivas do trabalho.

Mais tarde, essas peças foram substituídas por dispositivos que operavam por meio de relés e contatores, possibilitando uma automação mais complexa e sofisticada em linhas de montagem.

Foi somente depois da segunda guerra mundial, que surgiram as primeiras máquinas por comando numérico e os sistemas de controle para processos. Nessa época, também foram criados os circuitos integrados analógicos, que deram origem a uma nova geração de sistemas automatizados.

Com o passar dos anos e a chegada da década de 1970, os primeiros computadores comerciais foram empregados para controlar grandes sistemas de automação. Devido à dificuldade de programação e aos altos custos de manutenção, esses computadores foram posteriormente substituídos pelo Controlador Lógico Programável, uma máquina muito mais avançada e projetada especialmente para processos industriais.

Na década de 1990, a tecnologia já havia evoluído o suficiente para conceber circuitos e computadores com alta capacidade de processamento. Assim, os sistemas de automação se tornavam mais eficientes, velozes e confiáveis, possibilitando produções de maior escala com redução de custos, otimização de espaços e aumento da confiabilidade e segurança técnica.

Na era atual, a automação se embasa na projeção e implantação de sistemas ciber-físicos, que controlam processos materiais e gerenciam as tomadas de decisões de forma totalmente descentralizada. Com a internet das coisas, esses sistemas ganharam a habilidade de “dialogar” com diversas máquinas simultaneamente e enviar informações em tempo real para gestores e supervisores. Contudo, sistemas mecânicos e eletrônicos mais simples ainda não foram abandonados, pois existem processos em que a mão de obra humana se faz fundamental à qualidade do produto. Além disso, sistemas ciber-físicos apresentam custo mais elevado, o que, às vezes, impossibilita sua implantação.

Mais precisamente, a automação industrial dos tempos modernos é focada nos seguintes princípios:

· Interoperabilidade: a capacidade dos sistemas ciber-físicos (máquinas, estações de montagem e produtos) e dos humanos de se comunicarem entre si por meio da Internet das Coisas e da Computação em Nuvem.

· Virtualização: simulações virtuais do ambiente industrial são criadas por sensores de dados interconectados, permitindo rastrear e monitorar remotamente todos os processos físicos da fábrica.

· Descentralização: por meio dos sistemas ciber-físicos, as máquinas conseguem tomar decisões sem intercessão humana e em conformidade com as necessidades de produção.

· Capacidade em Tempo-Real: consiste em coletar dados, analisá-los e entregar insights dessas análises de forma instantânea.

· Orientação a Serviço: disponibilização dos serviços (dos sistemas ciber-físicos, humanos ou das Fábricas Inteligentes) através da Computação em Nuvem.

· Modularidade: capacidade de adaptar a produção flexivelmente conforme a expansão, reposição, retirada ou mutação de módulos.

Para garantir a sinergia entre todos esses princípios, a automação industrial integra três áreas: a eletrônica que se encarrega da arquitetura e implementação de hardwares; a mecânica que abrange os dispositivos atuadores; e a tecnologia da informação, que engloba os softwares de controle do sistema. Assim, cada projeto de automação demanda uma equipe multidisciplinar composta por especialistas em engenharia de softwares, de produção, mecânica e mecatrônica.

Essencialmente, a automação industrial é classificada em dois tipos: controle de processo discreto e controle de processo contínuo. O primeiro tipo pode ser conceituado como aquele cuja execução é feita em etapas. Primariamente, realiza-se a alimentação do procedimento com matéria-prima, ocorrendo na sequência a reação e, por fim, a tiragem do produto final ou semifinal. Trata-se de um processo amplamente utilizado em indústrias de fabricação por lote e linhas de montagem. Já no processo contínuo, a operação é feita de forma ininterrupta a fim de garantir o maior volume possível de produto final. Assim, quando uma fase da operação é concluída, o produto é imediatamente transferido para outra máquina, que prosseguirá com o processo de fabricação. De modo geral, o processo contínuo é aplicado a indústrias de refinaria, bebidas, fluidos químicos, entre outros.

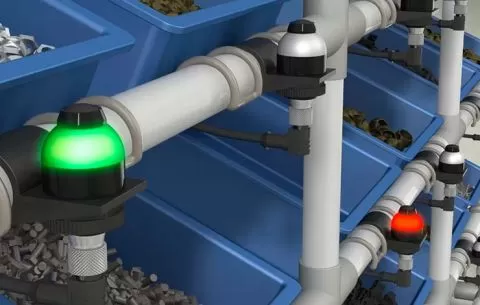

Levando em conta a complexidade das operações industriais, os sistemas de automação devem ser alicerçados em redes de comunicação que garantam velocidade e segurança na troca de dados entre sensores, atuadores, computadores, controladores, entre outros dispositivos envolvidos no processo.

As redes industriais também são imprescindíveis para equipamentos de campo, já que permitem o gerenciamento de ativos e autodiagnoses em regiões perigosas ou de difícil acesso. A partir de uma central de controle conectada à rede, a equipe de supervisão consegue ter uma perspectiva geral do sistema em qualquer hora e lugar, podendo segmentar as informações mais pertinentes às metas de produção e encaminhá-las aos departamentos adequados.

A automação de processos produtivos pode ser mais viável economicamente por diversas razões. A começar pelo padrão de qualidade, é consenso entre especialistas em normas industriais que os sistemas automatizados proporcionam maior excelência qualitativa, uma vez que as máquinas são projetadas para conduzir os processos sem falhas e sob padrões rigorosos de controle. Ademais, os recursos energéticos e matérias-primas podem ser melhor aproveitados, considerando que a automação permite trabalhar com foco em refugo zero.

Também é incontestável que a implementação de sistemas automatizados torna os processos industriais mais flexíveis, tanto no que se refere à capacidade de produção como à possibilidade de mudanças nos parâmetros fabris e nas especificidades do produto. Além disso, proporciona maior precisão e segurança técnica, garantindo a viabilidade de operações altamente complexas, insalubres ou periculosas, que jamais poderiam ser realizadas por métodos manuais.

Os tópicos apresentados acima constituem uma breve explanação sobre automação industrial. Para conhecer mais sobre os produtos e serviços da Siembra Automação, acesse em produtos e serviços e conheça nossas máquinas e equipamentos de automação industrial.

Para se aprofundar mais no assunto, não deixe de acompanhar as próximas publicações da nossa sessão de notícias!